A DENSO világelső a dízeltechnológiában, és 1991-ben a kerámia izzítógyertyák első eredeti berendezésű (OE) gyártója volt, és 1995-ben úttörő szerepet játszott a közös nyomócsöves rendszerben (CRS). Ez a szakértelem továbbra is lehetővé teszi a vállalat számára, hogy segítse a járműgyártókat szerte a világon. egyre érzékenyebb, hatékonyabb és megbízhatóbb járművek létrehozására.

A CRS egyik legfontosabb jellemzője, amely nagy szerepet játszott a vele kapcsolatos hatékonyságnövekedésben, az a tény, hogy nyomás alatt lévő üzemanyaggal működik. Ahogy a technológia fejlődött és a motor teljesítménye javult, úgy nőtt a rendszerben lévő üzemanyag nyomása is, az első generációs rendszer bevezetésekor mért 120 megapascalról (MPa) vagy 1200 barról a jelenlegi negyedik generációs rendszernél 250 MPa-ra. A generációs fejlesztés drámai hatásának bemutatására az összehasonlító üzemanyag-fogyasztás 50%-kal, a károsanyag-kibocsátás 90%-kal, a motorteljesítmény pedig 120%-kal nőtt az első és negyedik generációs CRS-ek közötti 18 év alatt.

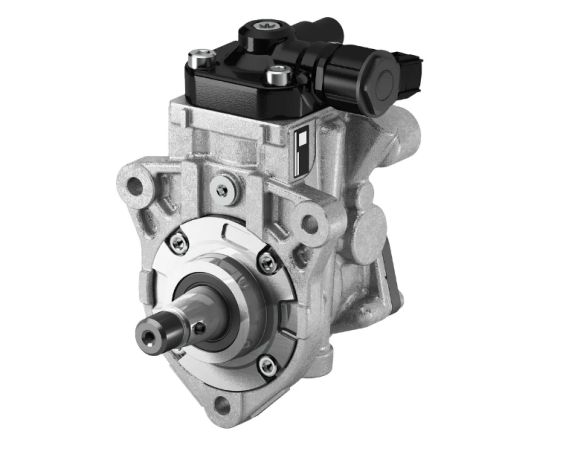

Nagynyomású üzemanyag-szivattyúk

Az ilyen magas nyomáson való sikeres működés érdekében a CRS három létfontosságú elemre támaszkodik: az üzemanyag-szivattyúra, a befecskendezőkre és az elektronikára, amelyek természetesen generációnként fejlődtek. Így az 1990-es évek végén elsősorban a személygépkocsi-szegmensben használt eredeti HP2 üzemanyagszivattyúk több inkarnáción mentek keresztül, hogy 20 évvel később a ma használt HP5-ös változatokká váljanak. Nagyrészt a motor teljesítményétől vezérelve kaphatók egyhengeres (HP5S) vagy kéthengeres (HP5D) változatban, a kifúvás mennyiségét egy előlöket-szabályozó szelep szabályozza, amely biztosítja a szivattyú optimális nyomásának fenntartását, függetlenül attól, hogy a szivattyú megőrzi az optimális nyomást. a motor terhelés alatt van. A személygépkocsikhoz és a kisebb űrtartalmú haszongépjárművekhez használt HP5-ös szivattyú mellé a hat-nyolc literes motorokhoz való HP6-os, az ezt meghaladó teljesítményekhez pedig a HP7-es tartozik.

Üzemanyag befecskendezők

Bár a tüzelőanyag-befecskendező funkciója a generációk során nem változott, a tüzelőanyag-szállítási folyamat összetettsége jelentősen fejlődött, különösen ami a tüzelőanyag-cseppek eloszlását és szétoszlását illeti a kamrában, az égés hatékonyságának maximalizálása érdekében. A legnagyobb változás azonban továbbra is az, ahogyan irányítják őket.

Ahogy a világszintű károsanyag-kibocsátási szabványok egyre szigorúbbá váltak, a tisztán mechanikus befecskendezők átadták a helyét a mágnesszelep vezérlésű elektromágneses változatoknak, amelyek kifinomult elektronikával dolgoztak, hogy javítsák teljesítményüket, és ezáltal csökkentsék a károsanyag-kibocsátást. Azonban ahogy a CRS tovább fejlődött, úgy az injektor is, mivel a legújabb kibocsátási szabványok eléréséhez vezérlésüket egyre precízebbé kellett tenni, és a mikroszekundumokban való reagálás elengedhetetlenné vált. Ez oda vezetett, hogy a Piezo injektorok beléptek a harcba.

Ahelyett, hogy elektromágneses dinamikára támaszkodnának, ezek az injektorok piezokristályokat tartalmaznak, amelyek elektromos áram hatására kitágulnak, és csak kisülés közben térnek vissza eredeti méretükre. Ez a tágulás és összehúzódás mikroszekundum alatt megy végbe, és a folyamat az üzemanyagot a befecskendező szelepből a kamrába kényszeríti. A Piezo befecskendezők a gyors működésnek köszönhetően több befecskendezést tudnak végrehajtani hengerlöketenként, mint a mágnesszelepes változat, magasabb üzemanyagnyomás mellett, ami tovább javítja az égés hatékonyságát.

Elektronika

Az utolsó elem a befecskendezési folyamat elektronikus irányítása, amelyet sok más paraméter elemzése mellett hagyományosan nyomásérzékelővel mérnek, amely jelzi a nyomást az üzemanyag-elosztócső betáplálásában a motorvezérlő egységhez (ECU). A technológia fejlesztése ellenére azonban az üzemanyagnyomás-érzékelők továbbra is meghibásodhatnak, ami hibakódokat, és extrém esetekben a gyújtás teljes leállását okozhatja. Ennek eredményeként a DENSO úttörőként dolgozott ki egy pontosabb alternatívát, amely az egyes befecskendező szelepekbe beépített érzékelőn keresztül méri a nyomást az üzemanyag-befecskendező rendszerben.

A zárt hurkú vezérlőrendszerre épülő DENSO intelligens pontosságú finomítási technológiája (i-ART) egy öntanuló befecskendező, amely saját mikroprocesszorral van felszerelve, amely lehetővé teszi az üzemanyag-befecskendezés mennyiségének és időzítésének autonóm beállítását az optimális szintre, és ezt kommunikálja. információkat az ECU-nak. Ez lehetővé teszi az üzemanyag-befecskendezés folyamatos nyomon követését és az egyes hengerek égésenkénti beállítását, és azt is jelenti, hogy élettartama során önkompenzálja magát. Az i-ART egy olyan fejlesztés, amelyet a DENSO nem csak a negyedik generációs piezo-injektoraiba épített be, hanem az azonos generációs mágnesszelep-aktivált változatokat is.

A magasabb befecskendezési nyomás és az i-ART technológia kombinációja olyan áttörést jelent, amely segít maximalizálni a motor teljesítményét és csökkenteni az energiafogyasztást, fenntarthatóbb környezetet teremtve és a dízelfejlesztés következő szakaszát vezeti.

Az Utánpiac

Az európai független utópiacra nézve az egyik fő következménye, hogy bár javítási eszközök és technikák fejlesztés alatt állnak a DENSO hivatalos javítóhálózatához, jelenleg nincs praktikus javítási lehetőség a negyedik generációs üzemanyag-szivattyúk vagy befecskendezők számára.

Ezért, bár a negyedik generációs CRS szervizelést és javítást a független szektor is végezheti, és el is kell végeznie, a meghibásodott üzemanyag-szivattyúkat vagy befecskendezőket jelenleg nem lehet megjavítani, ezért azokat jó hírű gyártóktól származó, megfelelő eredeti minőségű új alkatrészekre kell cserélni, mint pl. mint a DENSO.

Feladás időpontja: 2022-12-08